摘要:介绍了一种基于DSP控制的大功率三相EPS逆变电源系统。该系统运行在三相负载不平衡时,能保证三相输出电压完全对称。同时,针对电动机负载的工作特点,提出了一种简单实用的抗瞬间冲击性大电流的控制方式,实现了电动机负载的稳定启动和可靠工作。

关键词:限流;不平衡;三相;应急电源;逆变

0 引言

三相EPS逆变电源主要应用于消防应急场合,照明灯具、电动机等都是它的重要负载。如果逆变电源的三相输出电压不对称,则会影响电动机的出力和稳定可靠运行,此外,电压不对称引起的各相电压高低,可能会影响灯具的正常发光或损害灯具。同时,考虑到电动机负载启动时会对逆变电源产生强烈的冲击大电流,易造成逆变器的保护锁死和损坏,系统设计时最好考虑具有启动电流的限制功能,对电机实行软启动,避免大电流造成逆变电源死机等现象。

本文设计的大功率三相EPS逆变电源,采用DSP作为系统的主控芯片,通过对三相电压实施独立控制,保证了在三相负载不平衡条件下,三相电压的对称输出,特别适合大功率应用场合。同时,系统在逆变输出电压调节控制外环的基础上,还采用了电流截止内环,可以有效地抑制电动机启动时的瞬间冲击性大电流。

1 常规三相EPS逆变电源

1.1 主电路拓扑结构

通常,三相EPS逆变主电路采用三相逆变桥结构,拓扑结构如图1所示。该电路输出侧采用△/Y0型三相变压器隔离,其优点是结构简单,所需功率开关器件较少,在平衡负载下可以取得较好的输出性能。但该方案只能采用一路输出电压反馈,因而只能稳定一相电压输出,如果三相负载不平衡,由于逆变电源输出内阻的存在,就有可能引起三相电压输出的严重不对称,进而影响负载正常工作,甚至烧毁负载。

图1 常规三相EPS逆变主电路拓扑结构

1.2 不对称机理分析[1][2]

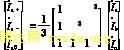

根据对称分量法分析,若A相负载电流为IL,B、C相空载,那么系统A、B、C相电流分别为:

![]() (1)

(1)

又设![]() 为A相电流

为A相电流![]() 的正序、负序和零序分量,则有:

的正序、负序和零序分量,则有:

(2)

(2)

其中α=j2π/3。将式(1)代入式(2)可得式(3):

![]() (3)

(3)

进而有:

(4)

(4)

由式(4)知,![]() 可分解为正序、负序和零序3个电流分量,且该电流分量的值分别为负载电流IL的1/3。其中正序和负序分量均对称,但3个零序分量却同相。对于这种常规的带有输出中线的三相EPS逆变电源系统,由于输入边没有中线,从而造成零序电流无法流通,即变压器原边电流

可分解为正序、负序和零序3个电流分量,且该电流分量的值分别为负载电流IL的1/3。其中正序和负序分量均对称,但3个零序分量却同相。对于这种常规的带有输出中线的三相EPS逆变电源系统,由于输入边没有中线,从而造成零序电流无法流通,即变压器原边电流![]() 分别为:

分别为:

(5)

这样,三相零序电流就会在三相变压器中产生零序磁通,并感应出大小和相位均相同的3个零序电动势,它们叠加在变压器原有的三个对称电动势上,从而引起中点移动,使得三相输出电压不对称。

2 改进的三相EPS逆变电源系统

2.1 主电路拓扑结构

图2为本系统采用的逆变主电路拓扑结构,其中C1是直流侧平波电容,R1、D1和C2是系统的吸收回路。该主电路含有3个单相逆变桥,其输出通过3个单相变压器合成三相电压输出电路。系统对三相输出电压分别采样,独立控制,易实现模块化结构和模块N+1冗余技术,同时克服了三相EPS逆变电源在带不平衡负载时三相电压的不对称输出问题,尤其适合大功率输出场合[3]。

图2 抗三相不平衡负载的三相EPS逆变主电路拓扑结构

2.2 基于DSP的控制系统

对于这种组合式大功率抗三相不平衡负载的EPS逆变电源而言,不仅要求实时的高运算能力,还需要具备一定的事务管理能力。而普通的单片机,其运算速度不够快,外部资源也不丰富,尤其是对于本系统需要12路PWM输出口这一基本要求,仅采用一片单片机来实现是不切实际的。

DSPTMS320LF2407A具有专门用于电机控制的两个事件管理器模块EVA和EVB。每个模块都包括:两个16位通用定时器单元、比较单元、捕获单元以及正交编码脉冲电路、以及8个16位的脉宽调制(PWM)通道。这些丰富的功能单元使得三相反相控制、PWM的输出波形控制、死区嵌入控制、及当外部故障引脚出现低电平时快速关闭PWM通道等控制的实现变得异常简单、方便。同时,它的16路A/D、丰富的I/O接口、高速处理速度以及完备的通讯接口,都使其成为近年来电机控制设计的首选[4]。

本系统正是充分利用该芯片丰富的PWM输出通道,使其工作在中心对准互补模式,并由软件设置合理的死区时间,启用外部可屏蔽的功率驱动保护中断,通过采样三相输出电压,对其分别实施独立调制,实现了三相输出。系统的基本结构框图如图3所示,整个控制系统可通过SCI接口由上位机进行运行状况监控和参数设置。

图3 基于DSP的系统基本结构框图

2.3 系统控制方案

对应于三相相互独立的主电路拓扑结构,为了实现三相控制互不影响,本系统对逆变电源的每相采取独立控制。每相均采用输出电压调节环和电流截止环相结合的双环控制思想,控制框图如图4所示。

图4 系统单相控制结构框图

图4中:Ug*为输入电压给定;

Uf为交流输出电压反馈;

I*为输出电流限值;

If为交流电流反馈;

K0为前馈系数;

K为比例放大系数;

D为占空比。

本系统电压调节主要采用了PI调节结合电压前馈控制的策略。它可以根据反馈值与给定值之间的偏差大小来自动改变比例系数和积分系数,从而消除了积分饱和,大大减少了系统的超调量,保证了系统参数变化时输出电压稳定无静差。而电压前馈控制的采用,则极大地提高了系统的快速性。该方案相对于传统的PID调节,既保证了系统的快速性和稳定性,同时又减少了传统D调节带来的高频段噪声。

系统对于冲击性大电流的控制主要是通过电流截止环来实现的,具体分析详见2.4。

2.4 抗瞬时冲击大电流控制

众所周知,电动机负载全电压启动时,如果没有限流措施,会产生很大的冲击电流,这不仅对电动机工作不利,对过载能力低的功率器件来说,更是不允许的。如果只依靠过流继电器或熔断器保护,突加电机负载时一过载就跳闸,可能导致已经正常工作的负载也因此停机,造成了不必要的损失。

为了避免产生较大的启动峰值电流,本文所采取的控制方案中还设置了软启动环节,启动时电压逐次增加,直至交流输出电压达到给定电压值。但是对于系统运行过程中突加电动机负载而引起的瞬时大电流,软启动环节就无能为力了。

为此我们在控制方法中引入了一种非线性电流截止环,它能够根据负载电流情况有效地抑止瞬态冲击性大电流。用户可以根据负载的额定电流和具体情况设定一个电流限值I*,以获得电流误差信号e,如图4中所示。当负载电流很大(例如短路时)以致误差信号e超过其最高限值emax时,EPS逆变电源自动将工作电流限制为一个定值;当负载电流较大(例如过流时),误差信号大小在其最高限值emax和最低限值emin之间时,EPS逆变电源自动将工作电流按一定的比例系数进行限制;当工作电流正常或较小,误差信号e降到其最低限值emin(通常可以设为0)以下时,电流截止环退出。

该非线性电流截止环可用下式表示:

C=KeF(e)(6)

其中:

F(e)= e=|If|-I*

e=|If|-I*

系统限流工作过程如图5所示,在负载电流小于其截止点I*以前,系统负载较轻,电流截止反馈尚未起作用,只有电压反馈起作用;当负载电流超过截止电流I*后,电流截止反馈开始作用,EPS将自动适当降低其工作电压;当工作电流降到截止电流I*以下时,工作电压将逐渐恢复[5]。

图5 系统瞬时限流工作过程

由此可见,电流截止负反馈的采用使得在需要大电流输出的时刻,系统能通过动态调整输出电压的大小来满足负载工作要求,而不至于引起系统保护以及负载的硬性停机,从而提高了系统抗击瞬间大电流冲击的能力。

3 实验结果与结论

依照上述思想制成实验样机,图6是三相中一相带负载其它两相空载(最不平衡负载)的两相电压波形,图7是逆变电源电流截止环工作时电流输出波形。

由图6及图7可以看到样机工作波形良好,带载正常,运行稳定,达到了预期的设计目标。

图6 带不平衡负载时的输出电压波形

图7 限流时的输出电流波形

4 结语