摘要:系统采用ATME189S52为微控制器(MCE)核心,实现了可控的恒定直流电流源设计。核心恒流模块采用自反馈电路连接大功率场效应管IRFZ44NL,使得电流输出范围达到20~2000mA;用户可根据需要手动设置或步进(加减)控制电流输出:通过对直流稳压电源的输出滤波控制,使得电流纹波≤2mA;系统具有超量程自动报警功能;通过闭环控制,使输出电流稳定;显示模块采用了HSl2864—12液晶显示模块(LCM),人机界面友好。基于智能化控制方式的发展及实际应用中的需要,系统扩展了RS232接口,构成网络仪表,可用远端PC控制,完成对非常态环境(例如高温车间)下的恒流输出。

关键词:微控制器:LCM;模块化;大功率场效应管;闭环控制

O 引言

本文研制的电源是为满足生产和教学科研应用的直流恒流源。采用软硬件结合的方法,能够输出恒定直流0~2000mA,步进8mA,纹渡电流≤2mA。用户通过手动设定需要的数值,可以准确得到稳流输出。本系统拥有友好的界面,是可以应用在生产、科研及教学活动中的数控直流恒流源。并且,产品扩展了网络仪器的功能,用户通过远端监控。能够使本产品工作在比较恶劣的远端生产环境中,达到恒流输出的效果。

l 方案论证及比较

1.1 控制方案

方案一:采用数字信号处理器(DSP)。

DSP功能强大,能完成许多复杂的控制和数据处理任务,但其价格一直居高不下,成本较单片机高。对于恒流源控制来说,不具有普适性。

方案二:采用CPLD或FPGA作为主控制器控制A/D、D/A转换及健盘和LCD控制。

此方案逻辑电路复杂,且灵活性较低,尤其不利于各种功能的扩展。更由于频率较高,与单片机的通信编程复杂,时序控制困难。考虑到本课题的重点是实现电流信号的精确输出,而不是逻辑控制,故不选用此方案。

方案三:采用5l系列单片机。

51系列单片机造价低廉通用性好,市场应用成熟,用此单片机足以完成课题要求,使资源利用率较高。

经研究,我们选用方案三。

1.2 键显方案

方案一:采用数码管显示。

数码管亮度高、体积小、重量轻,但其显示信息简单、有限,在本课题中应用受到很大的限制。

方案二:采用液晶显示模块。

液晶显示功耗低,轻便防震。由于本课题显示信息比较复杂,采用液晶显示界面友好清晰,操作方便,最示信息丰富,而且避免了LED的动态扫描,使程序设计更加简单。键盘采用通用集成芯片82C79控制。减少了NCU的I/O口的使用,减轻了编程的复杂度,提高了系统资源利用率。

经研究,我们采用方案二.液晶选用了HSl2864—12LCM。

l.3 V/I转换方案

方案一:采用压流变送器XTRllO。

此种方案会使恒流输出十分稳定,但是输出电流较小,后级电流放大难以实现。专门的电流放大器价格昂贵且器件难以购买。

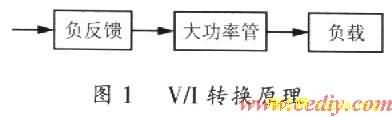

方案二:采用直流负反馈电路。如图l所示。

通过反馈使硬件搭建简单,且由于我们选择了低温漂的精密放大器,使得电压和电流的线性度非常良好。

最后,我们选用了方案二,使压流转换较容易实现。

2 系统设计

2.1 硬件设计

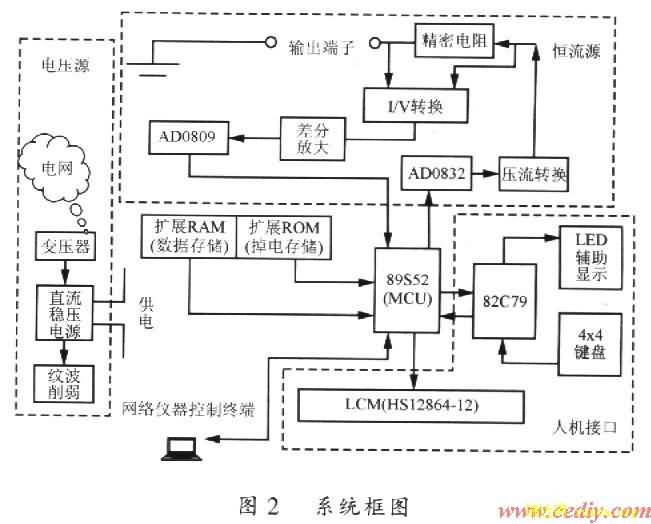

系统采用89S52为控制核心,分为稳压直流电源模块、V/I转换模块、A/D和D/A模块、键盘显示模块、网络仪器模块。系统总体设计框图如图2所示。

2.1.1 微控制模块

控制中心采用89S52。89S52相比于89C51价格基本不变,甚至比89C5l更低,具有更高的性价比。为了串口通信波特率的设定,选取晶振为11.0592MHz。由于系统采用了模块化设计,故在系统板上加载了82C79、AD0809、并口液晶等的标准接口。

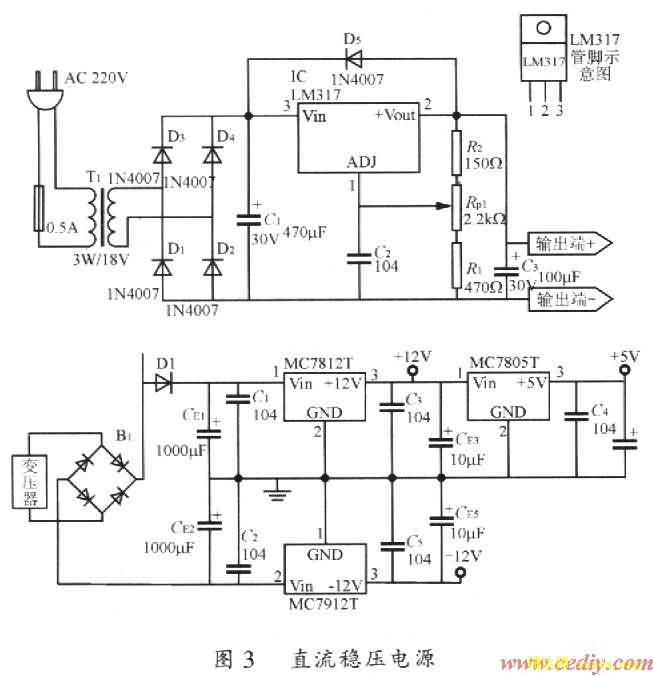

2.1.2 直流稳压电源模块

由于单片机及其外围的用电模块都用5V或正负12V直流电源,而电网电压为220V交流电,因此需要没计电源。利用2W的变压器将220V的电网电压变压后,加在桥式整流电路的两端进行全波整流。利用三端稳压电源分别产生正负12V和5V的电压。三端稳压电源选择LM317、7812、7912和7805。由于负载输出电流很大,故有一路电源选用了高输出电流的三端稳压器LM317。

LM317的最大输出电压为35V,最大输出电流是3A。

直流稳压电源的电路图如图3所示。

2.1.3 A/D和D/A转换模块

基本要求步进值不大于10mA,输出电流范围为20~2000mA。但若想达到更高的水平,使步进值为lmA,共计(2000—20)/1=1980种状态,故我们打算采用12位D/A转换器,但由于该类D/A芯片未购买到,只得放弃,采用8传DAC0832进行转换。

DAC0832共有256种状态,充分利用它们,可使步进值最小为(2000—20)mA/256=7.734 375mA,为使运算时提高精度,步进值定为8mA,电流范围为OmA~(0+255x8)mA(即O~2 040mA),可以较好满足基本要求。DAC0832输入数据每增加l,恒电流增加8mA。

A/D输入为通过精密电阻采样,再经过后级差分放大的电压信号。为配合D/A工作,完成闭环控制,A/D也选用8位芯片。

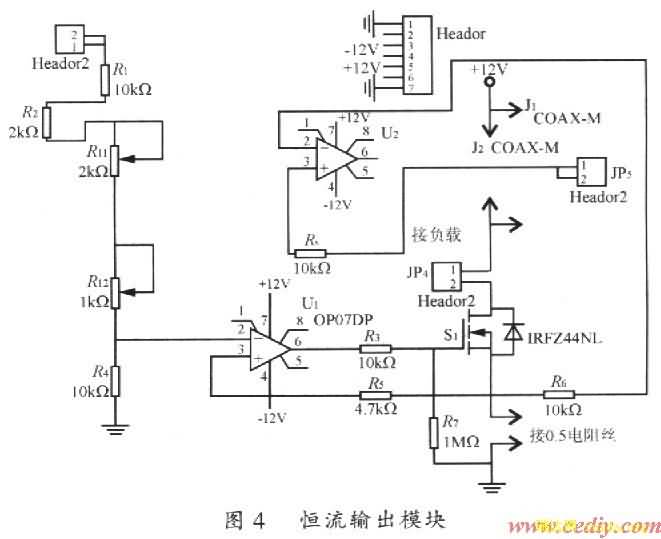

2.1.4 恒流输出模块

如图4所示,输入电压由电阻分压变为0~2V。经精密运放01707进行负反馈输出,再经过大功率场效应管IRFZ44NL使输出达到课题要求。采用康铜电阻丝绕制的精密电阻,可算得输出电流为Io=Ui/R。D/A输出经已经放大后变为0~lOV,经过电阻分压后进入控制恒流输出电路。此时若选择精密电阻丝为lΩ,分压比为l:5,使得输出电流可达到2A。

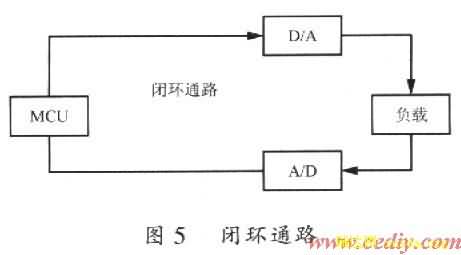

2.1.5 闭环控制模块

为使输出电流与用户给定值最接近,我们采用了按照D/A、A/D的时序进行数值比较,采用步进控制使电流波动较小。例如假设用户输入200mA,系统通过D/A转换输出;当下一步A/D转换到来时,系统得到电流实际值是184mA,则系统自动实现步进控制,使输出值变大。当输出值超过预定值时,情况相反。如此,实现了输出电流的稳定。原理如图5所示。

2.1.6 键盘显示模块

为了使显示更加有效,功能更加贴近用户,主要参数采用液晶显示。键盘通过82C79控制,减少了单片机I/O口的使用,减轻了单片机的负担。

液晶显示采用了HSl2864—12。显示分辨率为128x64.内置8192个16x16点汉字,和128个16x8点ASCII字符集。可以显示8x4行16x16点阵的汉字。也可完成图形显示。低电压低功耗是其又一显著特点。由该模块构成的液晶显示方案与同类型的图形点阵液晶显示模块相比,不论硬件电路结构或显示程序都要简洁得多,且该模块的价格也略低于相同点阵的图形液晶模块。用户图形界面如图6所示。

由于液晶采用了菜单设计,因此大大减少了按键,节省了资源。键盘示意如图7所示。

2.1.7 网络仪器

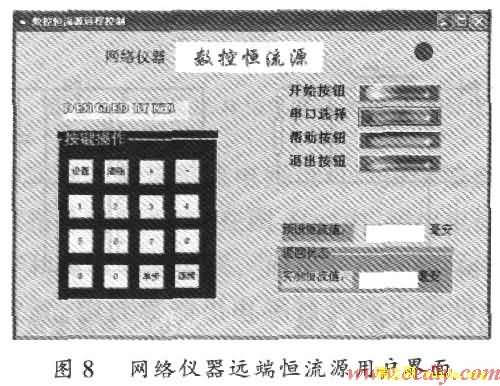

为使恒流源的应用更加广泛(例如生产现场远端的无人环境),我们扩展了网络仪器的功能。恒流源可应用于实际生产车间(精度可以设计得更高),嵌入到用户的系统中,由PC终端完成智能控制。给负载提供可通过网络控制的的恒定电流。

用户界面如图8所示。

键盘功能更加强大,用户可以轻松地在远端PC实现对恒流源的控制。通信状态共有3种:建立连接,正在通信,连接断开。在不同阶段,界面会给予提示信息,并在通信过程中让指示小灯闪烁。PC机和单片机通信遵循RS232标准。我们自定义了一个协议,VB程序每50ms定时检测单片机是否发送状态数据给PC机。单片机主控程序除处理其他事务外,循环查询PC机是否发控制消息给单片机,以进行相应处理。

2.2 软件设计

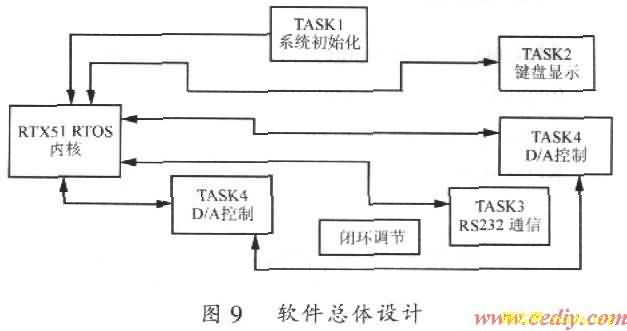

2.2.1 总体设计

软件设计基于RTX51嵌入式系统。RTX5I是应用于MCU的一种多任务实时操作系统(Real Time Operation System)。支持任务按时间片循环任务调度和任务间的信号传递,并且可以并行地利用中断。应用在微控制器上,可大大提高系统的执行效率和实时性,软件系统示意图如图9所示。

2.2.2 程序流程

主控程序设计流程如图10所示。

3 结语

系统以89S52为核心,采用模块化设计形成数控直流电流源,软件设计采用 RTX51实时操作系统。可根据用户需要输出恒定的电流值。该仪器还具有超量程自动报警功能。输出参数较精确,由于A/D、D/A均采用了8位(12位器件无法购得),使得电流输出步进不能达到1 mA的需要。但其他系统功能基本完成。若采用12位的A/D和D/A,经过计算仿真发现,输出非常稳定,步进可远小于1mA,纹波几乎为0。

|

|

|