摘要: 设计了一种单节锂离子电池保护电路。分析了系统的特点和应用要求, 提出了采用亚阈值电路和由内部数字信号来控制模拟电路工作状态的方法, 优化了系统的功耗。电路采用0. 6 μm UMC 数字电路工艺实现。HSP ICE 模拟结果表明, 该电路不仅能满足锂离子电池应用中的保护要求, 而且具有较低的电流功耗, 在正常和Standby 模式下, 系统消耗电流分别3. 23μA 和0. 15 μA。

关键词: 锂离子电池; 低功耗; 亚阈值

90 年代出现的锂电池是能源技术领域的一个重要的里程碑。和其它二次电池相比, 锂电池具有更高的体积密度和能量密度, 因此在移动电话、个人数字助理(Personal D igital A ssistan t, PDA )、计算机等手提式电子设备中获得了极为广泛的应用。

一方面, 以锂电池为供电电源的电路设计中, 要求将越来越复杂的混合信号系统集成到一个小面积芯片上, 这必然给数字、模拟电路提出了低压、低功耗问题。在功耗和功能的制约中, 如何取得最佳的设计方案也是当前功耗管理技术( Pow erM anagem en t, PM ) 的一个研究热点。目前研究得较多的是系统级的动态功耗管理技术(Dynam icPow erM anagem en t, DPM ) , 它的基本思想是关掉不工作的部分以节省系统功耗, 但是在大多数情况下, 这种方法仅用于数字系统的低功耗优化。和模拟电路相关的低功耗设计也有许多文献报道, 但基本只限于某类专用电路, 而对数模混合电路的功耗管理则少有文献涉及。

另一方面, 锂电池的应用也极大地推动了相应电池管理、电池保护电路的设计开发。锂电池应用时必须要有复杂的控制电路, 来有效防止电池的过充电、过放电和过电流状态。

本文针对锂电池保护电路, 在考虑功能实现的同时, 重点从功耗的角度出发, 采用了模拟电路中关键电路工作在亚阈值区的设计思路, 并利用内部数字信号反馈控制模拟电路进入Standby 状态, 从而满足较低电压下的功耗管理。

系统功能实现

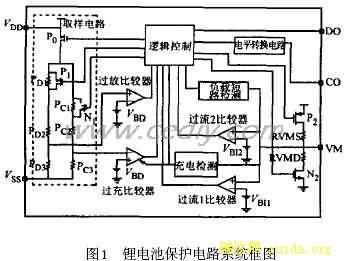

图1 给出了锂电池保护电路的系统框图。图中,VDD 和V SS 分别是电池电源和地输入端; CO 和DO 分别是充电及放电控制端, 在正常工作模式下均为高电平, 电池既可以充电又可以放电, 反之, 充电和放电回路被切断;VM 是放电过流、充电过流检测端。电路实现的功能如下:

(1) 过充电、过放电检测: 图中的取样电路(SAM PL E) 将实时监测电池电压信号, 并将之送入过充电比较器(OV ERCHARGE)、过放电比较器(OV ERD ISCHARGE) 和基准电压比较, 判断电池电压是否高于过充电检测电压或是否低于过放电检测电压, 再由数字逻辑控制电路(CON TROLLO G IC) 输出相应信号到CO 端及DO 端, 即完成过充电、过放电检测功能。

(2) 放电过流检测: 由VM 端来监测电池接负载放电时的电流大小, 和不同的基准电压比较后, 由三个比较器: 过流1 (OV ERCU RREN T1)、过流2(OV ERCU RREN T2)、负载短路(LOAD SHORTDETECT ION ) 输出相应信号, 并根据过流程度经过相应延时后, 由逻辑控制电路输出信号控制DO 端。

(3) 充电过流检测: VM 端信号还可以反映电池接充电器时, 充电电流的大小, 再经充电检测比较器(CHARGE DETECT ION ) 比较后, 由逻辑控制电路决定是否应停止充电。

(4) 零伏电池充电功能: 由电平转换电路(CONV ERTOR) 实现, 能够对待充电的电池进行检测, 若电池电压低于零伏电池充电电压, 便输出信号将CO 端置为低电平, 从而切断充电回路。

可以看出, 此电路是一个连续工作的数模混合系统, 同时又以被监测的锂电池为供电电源, 在实现电路功能并满足检测精度的前提下, 电路的功耗成了另外一个重要的性能指标。由于控制逻辑部分属于数字电路, 静态功耗几乎可以忽略, 所以如何降低模拟电路的静态功耗并且限制低电压下的电路功耗成了设计重点。

系统低功耗设计

Standby 状态实现

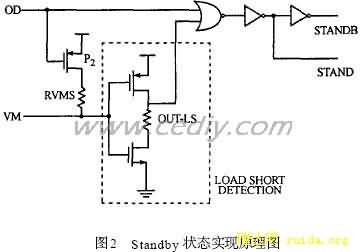

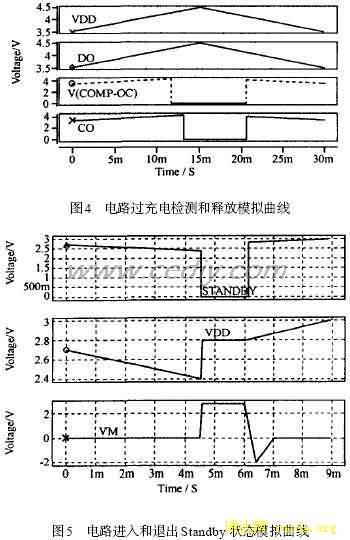

设计中, 为了使电路在电池过放电情况下尽可能地降低电流消耗, 数字电路中加入了使系统进入Standby 状态的控制部分, 原理图由图2 给出。

图中信号OD 由数字电路产生, 当比较器检测到电池电压低于过放电检测电压, 并经过延时后,OD 将从高电平变为低电平, 此时通过P2 管将VM拉到高电平, 再经反相后从负载短路输出OU T_ L S端输出低电平, 使输出端STAND 变为低电平,STANDB 为高电平, 意味着系统可以进入Standby状态; 一旦电池充电开始时,VM 端迅速被置为低电平, 此时不管OD 如何, 都通过OU T _L S 将STAND恢复为高电平, 系统进入正常的检测状态。

通过内部数字电路产生的Standby 信号, 可以有效打开或者切断模拟电路从电源到地的直流通路, 使电路在不需要的时候保持Standby 状态, 以降低电源消耗。因为只需要单个MO S 便可充当电路的控制开关, 所以这种方法简单可靠, 不影响原有的模拟电路功能, 并且能和模拟电路低功耗设计相结合,实现低电压下电路的功耗管理。

亚阈值电压基准电路

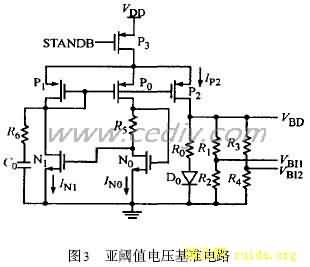

由于电压基准源同时要给过充比较器、过放比较器、过流1 比较器及过流2 比较器提供不随温度、电源电压变化而变化的基准电压, 所以在模拟电路中起着非常重要的作用, 同时也是影响电路功耗的一大因素。本文利用MO S 管的亚阈值特性, 设计了工作在亚阈值区的电压基准电路, 能够满足上述功耗要求, 电路结构如图3 所示。

电路利用一个自偏置电路产生具有正温度系数的电流, 该电流流过电阻R 0 所产生的压降和具有负温度系数的PN 结压降相加, 可以输出一个零温度系数的基准电压V BD; 为满足同一电路中输出不同的基准电压源, 利用电阻分压将V BD 分成了V B I1 及V B I2输出。同时, 为保证电路在加上电源电压后能进入正确的工作状态, 电路中还加入了R C 启动电路。

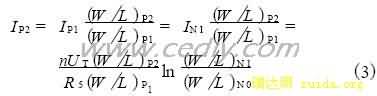

由图3 可见, P0 和P1 组成电流镜, 取相同的宽长比, 则。在P1、P0、N 0、N 1 和R 5 构成的自偏置电路中, 选择合适的R 5 值, 可以使N 0 和N 1 工作在亚阈值区。并且, 在时, 亚阈值MO S 管的漏电流I d 可表示为:

式中,![]() 与工艺参数有关, 其中n 为亚阈值因子,

与工艺参数有关, 其中n 为亚阈值因子,![]() k 为波尔兹曼常数, q 为电子电荷。因为,V GSN 0- V GSN 1= IN 0•R 5,将式(1) 代入, 则有:

k 为波尔兹曼常数, q 为电子电荷。因为,V GSN 0- V GSN 1= IN 0•R 5,将式(1) 代入, 则有:

![]()

式(2) 中可以看出, 不考虑电阻R 1 的温度系数,电流IN 1与热电压U T 成线性关系, 具有正温度系数。P2 和P1 组成电流镜, 假定流过P2 的电流为I P2, 则有:

设二极管正向压降为V D , 分压电阻R 1、R 2、R 3、R 4 对R 0 的影响可以用等效电阻R = (R 1 + R 2 ) ∥ (R 3 +R 4) 来表示, 则在正常工作时, 满足

![]()

该电流产生电路有两个平衡工作点, 即零点和正常工作点, 所以需要一个启动电路, 使电路能在上电过程中脱离零点而稳定工作。另外, 从电路功耗考虑, 启动电路在电路进入正常工作后应断开, 没有电流消耗。设计时从P 1 的漏端加入了R 6、C0, 构成自偏置电路的启动电路。

与传统的Bandgap 基准源电路相比, 该电路有以下特点: 电路工作在亚阈值区, 功耗极低, 电路中电阻值和器件参数均取比值, 最大程度地避免了工艺漂移引起的输出变化; 电路设计中还加入了R C启动电路, 保证电路在上电后能及时进入正常工作状态。另外, 由内部数字信号STANDB 的控制, 此电路能够在低电压下进入Standby 状态, 此时消耗电流仅由控制管的漏电流决定, 小到几乎可以忽略。

模拟结果

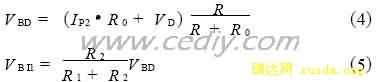

电路采用UMC 0. 6 μm 数字电路SP ICE 模型进行HSP ICE 模拟验证。图4 给出了电路对电池电压VDD 进入和退出过充电状态时的模拟结果, 从图中可看出, 过充电出现后, CO 端被置为低电平, 反之则是与电源电压相等的高电平。

结束语

基于单片机的温度自动控制系统工作正常, 温度采样和显示的误差控制在设计要求的±1℃之内。系统应用于DF101B 型集热式恒温磁力搅拌器, 主控部分和从控部分通信稳定。在AD590 的电流模拟量输出后, 电阻分压和放大倍数需要很好的匹配, 既要保证分辨率的大小适中, 又要确保输入的电压在ADC0809 转换电压范围之内。无线通信过程中要求清楚数据编码的波形, 以便调试时知道发送数值的正确与否, 以及传输中干扰的大小和将要采取的抗干扰的措施。专用显示驱动芯片MAX7219 与MCS- 51 之间是用串行的方式通信, 时序的配合在通信中非常重要。

数字化已经是控制领域的发展趋势。温度控制系统经历了长时间发展以后, 智能化程度的要求越来越高, 以微处理器为核心的温度智能控制系统能够满足绝大多数领域对温度控制的要求。与微处理器其它方面的应用相比, 以微处理器为核心的温度控制系统的开发在中国来说显得更为迫切, 很多的控制领域还在沿用传统的控制理论, 采用老的控制系统, 适时性不强, 处理速度慢, 故障率比较高。

因此开发以单片机为核心的温度自动控制系统具有很强的现实意义, 本系统是一套较完整的温度自动控制系统。考虑到系统工作环境的因素和工作现场对系统的具体要求, 加强系统的抗干扰能力和工作稳定性将是系统要进一步改进的首要方面。我们可以在传感器输出与单片机的输入之间加上光电隔离, 同时单片机和继电器控制之间也加上光电隔离, 这对系统的抗干扰能力将有很大的提高。