节能的本质: 注塑机要产生如锁模及注塑等动作,亦要产生热量将料筒内的塑料加热/塑化。动能及热能的节约,只能从减少浪费着手,别无它法。让我们先温习热力学的两大定律。

热力学第一定律: 热力学的第一定律就是能量守衡。在能量的转换中,能量只从一种型态变做另一种型态,但转换之前及之后的能量是相等的,既没有增加也没有减少。

热力学第二定律: 热力学第二定律认为在转换过程中,热熵(entropy)只会增加,不会减少。热熵这个概念很难用几句话讲得清楚。对于这个讨论来说,第二定律可以简化为“无用”输出能量就是热能。

异步电机: 传统的注塑机是用异步(鼠笼式)电机来驱动油泵的。异步电机的定子在三相电的驱动下产生旋转磁场。以四极定子及50 Hz 的供电为例,磁场以1500 rpm 的速度转动。

转子上有多条斜放的铜枝,它们都是在末端短接的。鼠笼由此得名。在旋转的磁场下,铜枝上感应出电流。电流与磁场相互作用下产生扭力,转动转子。转子的转速比旋转磁场低20~60 rpm,故称为异步(非同步)电机。

矽铁片重叠起来支撑着转子的铜枝及定子的线圈。

图1 异步电机及风扇

图2 鼠笼(显示铜枝及三片矽钢片)

图3 转子及定子的矽钢片及转子

异步电机都能短暂过载达两倍。过载时,电流增加,故发热也增加。在没有过载保护之下,线圈会烧毁。

油泵: 油泵将旋转的动能转换为液能(压力及流量)。油泵内的摩擦力会降低输出压力。油泵的内漏会降低输出流量。故输出的(有用)液能是比输入的旋转动能低,而无用的热能便跑到压力油去,使其升温,是注塑机为何要安装压力油冷却器的原因之一。

油马达、油缸:油马达及油缸分别将液能转回旋转动能及线形动能,来驱动如螺杆的塑化及注射动作。如油泵一样,转换过程中产生了热量,提高了油温。

油管: 压力油在油管内流动,在管接头处转弯,都会与管壁及自相摩擦而降低了压力,产生了热能。廉价的注塑机都会用小的管径来降低成本,但必然便提高了油在管内的流速,摩擦的损失增加,油温便升得更高,便浪费更多的能量。

定量泵为何耗能?

用恒定转速的异步电机来带动定量泵,油泵是输出恒定的流量的,但注塑周期中的各个动作,如开合模、顶出、塑化、注射及保压,甚至待机状态对流量的要求都不同。动作用不着的流量便在当时的设定压力下流回油箱。所需动作越慢,流回油箱的量越多,浪费的能量便越多。同样,设定的压力越大,流回油箱的浪费便越大。浪费了的能量都变为热能,将油温提高。

在注塑周期中,保压所需的油量很低,因螺杆前行的速度只需要足够填补成品冷却时的收缩量,估计不会超过油泵流量的5%,那油泵95%以上的流量便在保压压力下流回油箱。成品壁厚越大,保压时间便越长,浪费的能量便越多。从另一角度看,可以节能的幅度便越大,或节能的额外投资的回本期越短。

一般来讲,当动作的速度离全速越远、动作的时间越长、压力越大,潜在节能的幅度便越大。

变量泵如何变量?

从以上得知,节能的钥匙在于能够改变流量。变量泵能提供从零到最大的流量,而且是在异步电机恒速转动下能提供的。

最常用的变量泵采用斜盘轴向柱塞设计。当斜盘的角度是零(最大),柱塞的排量便是零(最大)。按流量的需要将斜盘的角度改变,从而达到流量的调节。

变频器如何变量?

变频器改变交流电的频率,将市电的50 Hz变为5 ~ 50 Hz,使异步电机的转速在10% ~ 100%中改变。配上定量泵后,油流量便在10% ~ 100%中改变。

由于变频器是一台强电流电子设备,它本身亦消耗电能,故节能效果较变量泵逊色。

异步电机的设计是为了恒速使用的,便没有考虑转子惯性的优化。转子每次加速减速如需要0.1秒,一个周期内不下20次的变速便需要2秒。一般用家都会发觉变频器的使用拖慢了生产率,再降低它的吸引性。

定量泵多数是叶片泵。叶片泵利用离心力将叶片压紧泵壳做成密封,才能将油泵出来。当转速降下来时,离心力也降下来,故在低流量时,内漏增加,油泵的效率下降。

其实变频器只是在注塑机翻新改进时加进去,因只涉及接线的改动,比定量泵改为变量泵的工夫少及简单很多。新购买注塑机时是不会用定量泵配变频器的。

伺服电机

伺服电机是为加速减速优化的。伺服电机如何能在维持扭矩之下降低惯性?原来是利用了以下的物理关系。(∝是代表“正比于”的数学符号。)

扭矩 ∝ 转子直径 (线性比例)

惯性 ∝(转子直径)2 (平方比例)

扭矩 ∝ 转子长度 (线性比例)

平方比例较线性比例提升得快。如转子直径增加20%,(转子直径)2便增加44%(1.22 = 1.44)。

伺服电机的转子设计用小直径来降低惯性,再以长的转子来回复失去的扭矩。伺服电机的外观也明显看见是直径小但长度大的。

某日本供应商采用钕(neodymium)磁铁(是稀土磁铁的一种)来产生转子的磁场,比一般的铁氧体磁铁(ferrite magnet)强,故扭矩便能提高。此供应商更采用了磁阻扭矩(reluctance torque)来产生额外的扭矩。

采用永磁来产生磁场亦比用电磁或电感产生磁场的效率更高,因为就避免了线圈的损失及涡流的损失。

伺服电机从0 rpm速到2000 rpm,只需要0.05 秒。因此,用变速伺服电机来驱动油泵,拖慢生产力的情况只在短于5秒周期时才能察觉。

伺服电机在制动时变了发电机,驱动制动电阻,而动能则在制动电阻上变为热能,散发在大气中。有瑞士注塑机厂在其全电机中采用储能电池吸收了制动的动能,然后释放出来驱动电机。这充分体现了节能的本色:利用额外的设备来节省(在这里应称为回收再用)能源。

全电机

全电机的省电效果是众所周知的。全电机的驱动也是用伺服电机的,只不过它最少用四个伺服电机来直接驱动注射、塑化、开合模及顶出动作。其余的动作如抽芯/旋脱,射台及调模有用伺服电机,亦有用较便宜的电机来驱动。

直接驱动采用螺丝或曲臂将旋转的动能变为线性的动能,或采用皮带或齿轮将高速的旋转动能变为低速的旋转动能。

伺服电机驱动油泵,油流过管道到达油缸或油马达,再转换为动能与全电机比较,直接驱动节省了两个转换过程,估计可节约10%的能量。两者之间的比较,表列于后。

待机状态

启动了注塑机的电机后而注塑机没有动作的状态称为待机状态。

在以下的情况下,注塑机是处于待机状态的。

1. 当冷却时间比塑化时间长,多出来的冷却时间中,注塑机是处于待机状态的。产品越厚,待机状态时间便越长。

2. 机械手取出成品/水口时。

3. 半自动操作时操作员打开安全门取出成品/水口或插件时。

异步电机驱动变量泵在待机状态时是恒速转动但没有流量的,但在一台11 kW的注塑机上测出电机的电流是7 A,比11 kW电机的24 A额定电流是一个大的比例(29%)。

伺服电机驱动变量泵在待机状态时是不转动的。虚耗的只是伺服电机(电子)驱动器的能量。以11 kW伺服电机为例,电流不到1 A。

油温作指示

伺服电机驱动油泵的节能效果,从压力油油温可见一班。

采用一台50吨注塑机注塑单腔的航空杯,在华南的夏季及没有压力油冷却的条件下,油温只有37度摄氏。

如压力油的升温是节能的指示,这一点是连异步电机驱动变量泵都望尘莫及的。

电机效率

效率是输出功率除以输入功率的比例。

效率 = 输出功率/输入功率

电机的输入功率是用电的功率。

电机的输出功率是转动的功率。

在理想的没有损失的情况下,输出功率等于输入功率,效率便等于100%。损失了的功率变了热的功率。

异步电机在额定负荷时效率约90%,但在负荷低于50%时,效率大幅下降,也就是前述的待机状态消耗29%额定电流的原因。

有英国公司提供“节能宝”在异步电机低负荷时降低供应电压,从而减少铜线圈产生过量的磁通,降低损失,达节能之效。留意电机的转速不变,故不影响注塑周期。

能节能多少?

据某伺服电机供应商的资料,伺服电机驱动油泵比传统定量泵节能60%,比变量泵节能40%。

另一供应商则声称节能50%以上。

其实能节约多少与产品的壁厚,模具是否用冷流道、保压时间、待机时间都有关系,是不能一概而论的。

大致来讲,壁厚越大,伺服电机的节能便越多。壁厚大时,保压时间便长,待机时间亦长,便能更节约。瓶坯的注塑便属于这类。如冷流道的直径大于壁厚,冷却时间便由流道直径来支配。

相反,薄壁产品(热流道模具)的保压时间短,甚至是0,而冷却时间也是0,伺服电机的节能便有限。达明推荐周期5秒或以下的薄壁饭盒(壁厚0.5mm)采用异步电机驱动定量泵注塑机来生产,因周期大部分以全速全压进行,能节省的浪费有限。甚至伺服电机的加速减速会延长了注塑周期。

周期5-8秒的产品,可以用异步电机驱动变量泵注塑机来生产。

周期8秒以上的产品、冷却时间比塑化时间长、注射时间超过3秒、螺杆转速在70%以下、采用机械手取出、采用半自动操作都推荐使用“节能宝”或伺服电机注塑机来生产。

齿轮泵对柱塞泵

注塑机采用的定量泵以叶片泵为主。叶片泵依靠离心力将叶片压紧泵体的内壁,进行其从油箱吸油,向出口泵油的工作。在低转速时,由于离心力下降,内漏增加,泵的容积效率便减少,故不适合配合变速的伺服电机使用。

配合伺服电机使用的油泵有定量的齿轮泵及变量的柱塞泵两种。

齿轮泵的容积效率在90%以下。其构造较简单,成本不高,噪音不大,对油污的容隐度则较大。

柱塞泵的容积效率在95%左右。它的构造精密,对油污的容隐度不高,噪音亦较大。但其变量特性可用来降低对伺服电机的扭矩负载,故降低其电流及其发热,使在需要极低流量的保压,保压时间能够更长。这在油研公司的双排量设计发挥了出来。

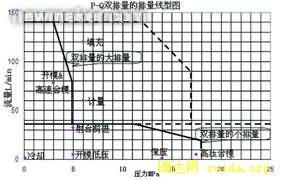

从下图得知,保压及高压合模所需的流量低但压力高,可将变量泵转为小排量,降低在低速时伺服电机的大电流产生的发热。此功能连全电机也做不到。如不用双排量的话,保压及高压合模会超越原排量的压力流量范围,但仍在虚线的超载范围内,可以作短暂保压及高压合模。如锁模方法是采用机铰,高压合模自然是短暂的。直压锁模如不采用单向阀将锁模力锁住,便要靠电机油泵不停地工作来维持锁模力。双排量的小排量能提供长时间的保压及高压合模。

伺服电机的限制

伺服电机在“低转速”时的反电势(counter emf)较“高转速”时低,电流增加使线圈过分发热。这在长时间保压时会发生。油研公司用变量泵降低排量,维持电机的高转速来舒缓这个问题。选购注塑机时还要留意伺服电机功率是否过小。

大的注塑机需要大的电机/油泵来驱动,但大的伺服电机,其转子便有大的惯性,不能达到0.05 秒从0到2000 rpm的要求。如以日本的两家伺服电机带油泵的供应商为例,最大的电机也只有15 kW。

更大的注塑机只能将两个或以上伺服电机/油泵合流来驱动,便既能达到油流量的要求,亦能达到反应时间的要求。有一台3500吨的注塑机是采用10套伺服电机/油泵合流来驱动的。

伺服电机的成本高,是否值得采用就要看产品而定(参考前一节),亦要看目前的注塑机是采用定量泵还是变量泵的。若额外的投资回本期在两年内,便是值得的。

标准度及其他优点

伺服电机的转轴配有编码器,与驱动器一同提供转速的闭环控制。由于螺杆的注射速度才是闭环控制的目标而油泵转速只是正比于注射速度,伺服电机只达到速度半闭环的控制,但当然已比开环控制精准。

伺服电机驱动的油泵在出口处配有压力传感器,与驱动器一同提供压力的闭环控制。这样的话,伺服电机驱动油泵便能提供3/4闭环控制了(3/4=1/2*1/2+1/2*1)。

精准的速度及压力控制是稳定生产力的先决条件。由于油温度不高,油温的波动亦较低,再提高了稳定性。油温不高亦可以节省甚至去除压力油冷却的需要。其他优点有低燥音(尤其是在待机状态),体积小及重量轻等。

电热的节能

基于同样原理,料筒上的电热瓦能够节能,只能从减少浪费着手。

在料筒装上保温罩及保温罩是否含保温绵都可在不同程度上减少浪费。

料筒上的电热瓦用热传导方式经料筒壁向料筒内的塑料加热。同时,电热瓦亦以辐射及对流方式流失,浪费了热能。装了保温绵的保温罩能减少流失。

从操作方面节能

保温罩很多时候在修理电热瓦或电热后未有及时装上,便流失了热能。

在装有摇头风扇的车间要避免风扇吹到料筒/保温罩,否则强制对流不但增加流失,还影响了料筒的温度,产品便不稳定。

靠近冷水环的一段电热不要设置太高温。此段的热能还能用传导方式往冷水环方向流失能量。

革命

自从发明了注塑机后,注塑机经历过几个技术性的革命。

往复螺杆是早期的一个创新,将塑化及注射功能组合起来,降低了注塑机的成本。

第二个创新算是比例压力及流量阀,这与第三个创新:微处理器的广泛使用息息相关。动作的压力及流量再不用在阀上手调设置,注塑参数还能记忆起来,方便下次调出来再用。

第四个创新是变量泵的广泛采用,这与不断上涨的电费不无关系。

第五个创新应算是全电机的推出。由于没有油温的影响,它将稳定性大幅提高。精准、并行动作、省电、减少噪音、没有漏油污染等都得以大幅改进。

第六个创新便是伺服电机驱动油泵在注塑机上的应用。节能及3/4闭环、减少噪音等的优点近乎全电机的,但成本就低多了。在原油价不断上升的今天,相信会大行其道。

总结

节能的本质在于减少浪费。当注塑机动作不是全速时,降低流量便能减少浪费。新的技术如变量泵及伺服电机能够降低流量。

伺服电机与异步电机基本上有以下分别,使前者能在注塑机上发挥其节能作用。

在低负荷时(含待机状态),异步电机的效率很低,便做成浪费。异步电机是恒速转动的,但伺服电机能变速,包含待机状态的仃转,便能减少了摩擦及低效率的浪费。

不是任何产品都适宜用伺服电机带油泵的注塑机来生产,就如不是任何产品都要用全电机来生产一样。定量泵及变量泵机还有其存在的价值。是否采用此技术要计算投资回本期来作出决定。操作员的培训及电热的节能亦需留意.