打印本文

打印本文  关闭窗口

关闭窗口 前言

---采用恰当组合外设和闪存的合适8位微控制器来设计离线锂离子电池充电器,对于工程师来说,这是一个相当不错的选择。 集成2kB闪存和合适外设的基于80C51的微控制器所提供的解决方案并不昂贵。集成的闪存还能简便有效地调试应用密码,如果必要的话,还可现场升级软件。而且,80C51在设计领域已经广泛使用,众多厂商提供了一系列强大而经济的应用开发工具。考虑到电池充电的成本、设计效率和安全性,基于这种微控制器的解决方案的优势便不言而喻。设计团队即使在执行复杂的设计时,也可以大幅缩短设计周期,同时,还可将项目的整体物料清单(BOM)成本维持在可接受的范围内,用于价格敏感的应用。

---外设集成对设计有两个方面的优势。其一微控制器集成了一个内部振荡器,就可以节省外部振荡器的器件成本及其PC主板的封装形式;其次,内部振荡器还可以改进系统启动时的稳定性。四信道模数转换器是设计工程师应集成到芯片上的另一个颇具价值的外设。 它不仅能节省外部模数转换器成本,还能用于监测充电电压、电流及电池温度,这些都是安全电池充电操作的重要参数。

---下面将介绍用于设计的微控制器—飞利浦半导体的P89LPC916 。它不仅集成了这些功能, 同时包含高性能的处理器架构,能在两个时钟中执行指令,这样可以将性能提高至标准80C51器件的6倍。定时器0很容易配置,用于脉宽调制(PWM)输出,使装配和使用PWM功能变得简单。

电池充电的基本原理 ---该设计解决方案是专门针对放电电压为3.6 V、电压极限为4.2 V、额定容量为700mAh~750mAh的锂离子电池的充电解决方案。充电分为3个阶段:预充阶段、恒流充电阶段和恒压充电阶段。如果电池的电荷很低,只能产生很低的输出电压,预充阶段则必不可少。这种情况下,必须采用低电流充电,以保护电池。如果电池已经可以产生很高的电压(大于3V),就可以安全地省略预充阶段。当然,大多数情况都是如此。能量大多数是在恒流充电阶段和恒压充电阶段由充电器流入电池的。特定电池允许的最大充电电流由电池的额定容量决定。例如,额定容量为700mAh的电池,可以使用350mA~400mA的电流进行快速充电。

---该设计解决方案是专门针对放电电压为3.6 V、电压极限为4.2 V、额定容量为700mAh~750mAh的锂离子电池的充电解决方案。充电分为3个阶段:预充阶段、恒流充电阶段和恒压充电阶段。如果电池的电荷很低,只能产生很低的输出电压,预充阶段则必不可少。这种情况下,必须采用低电流充电,以保护电池。如果电池已经可以产生很高的电压(大于3V),就可以安全地省略预充阶段。当然,大多数情况都是如此。能量大多数是在恒流充电阶段和恒压充电阶段由充电器流入电池的。特定电池允许的最大充电电流由电池的额定容量决定。例如,额定容量为700mAh的电池,可以使用350mA~400mA的电流进行快速充电。

---就锂离子电池而言,微控制器必须维持电池的默认充电电压,同时还要监测充电电流,以确定电池何时充满,结束充电。温度监测可以保证安全的充电流程,因为只要电池达到充满状态,所有多余的电能都会转化为热能。尽管微控制器必须在原有性能之上增加温度监测功能,然而目前市场上大多数锂离子电池都已经具备了过充保护功能,因此,温度监测尽管必不可少,却很少应用。

降压转换器设计 ---设计具有锥形中止功能的充电器最经济有效的方法是,采用降压转换器作为开关稳压器。降压转换器采用电感器存储电能。图1a和图1b是开关闭合和断开时降压转换器的运行情况。

---设计具有锥形中止功能的充电器最经济有效的方法是,采用降压转换器作为开关稳压器。降压转换器采用电感器存储电能。图1a和图1b是开关闭合和断开时降压转换器的运行情况。

---PWM输出的信号控制着充电开关。开关闭合时(如图1a所示),充电器(Charger Vin)提供的电压迫使电流流经电路,电容器通过电感器进行充电。开关断开时(如图1b所示),电感器试图感应电压以保持电流流动, 但不能立即发生变化。然后,电流流经肖特基二极管,为电容器充电。该周期能自动重复。开关闭合的时间被PWM的工作周期缩短时,平均电压下降;反之, 开关断开的时间被PWM的工作周期延长时,平均电压则上升。因此,控制PWM的工作周期能使微控制器调节充电电压(或电流),达到满意的输出值。

---在介绍设计的细节之前,有两点必须注意,是有关采用的电感器和电容器的。

电感大小

---显而易见,降压转换器的电感大小是达到合适的充电电压和电流的关键因素。 电感器的尺寸也隐含成本因素。电感的大小可以通过下列方程式(1)进行计算。

---L=(Vi-Vsat-Vo)·(T·DutyCycle)/ 2Io (1)

---其中,

---Vi: 充电器带给开关的电压

---Vsat: 开关闭合时开关的电压损耗

---Vo: 电压输出

---T: PWM的周期

---DutyCycle: PWM的工作周期

---Io: 电流输出(例如,恒流充电阶段)

---如方程式(1)所示, PWM转换频率越高(即转换周期T越小),所需电感越小,器件成本随之降低。

电容大小

---必须注意的是,该电路中的电容器仅仅是一个脉动电流减压器,越大越好,因为脉动和电容器的值成反比。

设计要点 ---前文提到,该解决方案是基于飞利浦的P89LPC916。图2所示是微控制器的引脚配置图。整体设计策略是,首先采用恒流充电,然后采用恒压充电,以达到最快充电。微控制器还可控制显示工作状态的发光二极管。

---前文提到,该解决方案是基于飞利浦的P89LPC916。图2所示是微控制器的引脚配置图。整体设计策略是,首先采用恒流充电,然后采用恒压充电,以达到最快充电。微控制器还可控制显示工作状态的发光二极管。

精确供电

---VDD需要精确供压,因为该电压是数模/模数转换器的参考。低压降(LDO)调节器是该功能的最佳选择,本设计采用三终端LDO LM1117为VDD精确提供3.31V的电压。

PWM输出解决方案

---定时器0的单信道是用来产生控制降压转换器开关的PWM信号的。由于LPC916 自身包含片上电阻/电容(RC)振荡器,充电更加稳定有效,尤其是在电压控制运行模式下。所需PWM频率仅约14 kHz,正好在片上振荡器的范围之内。可以改变降压转换器的工作时间,以调整PWM的工作周期。

系统设计

---电池充电器系统如图3所示。PWM输出控制着充电开关,其工作周期根据充电电压与充电电流的反馈进行相应的调节。LPC916 片上高速的8位模数转换器能够非常精确地监测充电电压。对于锂离子电池来说,避免过充相当重要,因为将充电量控制在最大范围内可以延长电池的寿命。

---表1所示是电路的输入/输出规格。

---下一步是计算电感值。公式(1)阐明了工作周期、输出电流、PWM周期与其他变量之间的关系。假定Vi为5.1V ,所需输出电压Vsat为0.5 V(Io = 350 mA时),就可以计算出电感值。此外,Vo为4.25V;所需输出电流Io为350mA;1/T 为14.7kHz;所需工作周期为50%。将这些数值输入公式(1),所得到的结果会大于或等于10μH 。此外,所得数值的建议值为3310μH。尽管输入电压可以高于5.1V,电路也可能正常运行,但是高电压要求采用频率更高的PWM或更大的电感器,这样会造成器件成本压力。

电池充电方法论

---锂离子电池充电分三个阶段完成:电池电压低于3V时 ,需要进行预充电,充电电流需保持在65 mA。如果电池电压上升为3V±1%,需要进行快速充电,恒定充电电流应保持在350 mA 。电流可以通过调节控制脉冲维持恒定。 当电池电压达到4V±1% 时,转而进行恒压充电。此时电压需保持在4.23V,充电器对电流进行监测。

---进入恒压充电阶段后,还将继续充电50min,电流应不高于30mA。虽然计时器控制着充电时间,但监测充电终止有三种方式:探测充电电流、使用计时器以及监测温度(可选)。

---充电过程如图4所示。充电阶段转换的精确值如下:

* 预充阶段(如果必要)

---如果Vbat<3.0±1%, Iout应为Ireg的10%,为65mA

* 快速充电阶段(恒流充电)

---如果Vbat<= 4.00±1% V,Iout应等于Ireg,为350mA

* 快速充电阶段(恒压充电)

---如果Vbat>4.00±1% V,且Ibat >= 60 mA,Vout应等于Vreg,为4.23V

* 计时器控制充电阶段(恒压充电)

---如果Ibat<60 mA,50min内,Vout应等于Vreg,为4.23V,以确保电池充分充电,同时将充电电流维持在30mA之内。

---四个小时后,充电完成。

状态指示灯

---考虑到终端用户的需求,该设计还包含一个发光二极管状态指示灯,用以提供充电状态信息。表2所示是各种具体状态。

测试设计

---图5所示电路图可以在充电过程中对设计进行测试。可以采用两个万用表(multi-meters),电压读数分别以Vout 和Vsense_res表示。

---Vout = Vbat + Vsense_res

---充电电流可以通过以下公式进行计算:Iout = Vsense_res/0.75。

---充电开始时,每隔15s就会对数据进行一次记录,当充电电流与充电电压趋于稳定时,记录周期会延长为5min一次。

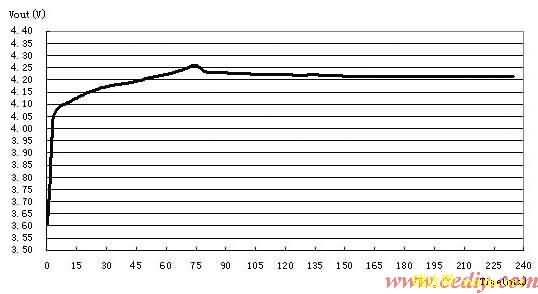

---由于各种电池的化学属性各异,测试结果也会有所不同;此外,电池的原始电压也会影响测试结果。图6和图7 所示表明达到了技术规范的要求。

结论

---如今,充电电池越来越普遍地用于家庭和工作场合。设计高效、经济、可靠的电池充电器,可以通过多种途径完成。然而,采用诸如飞利浦的P89LPC916之类的闪存微控制器能够缩短设计时间,降低成本,生产出安全可靠的产品,帮助设计团队轻而易举地实现产品的现场升级。

打印本文

打印本文  关闭窗口

关闭窗口