打印本文

打印本文  关闭窗口

关闭窗口 摘要:本文以大庆油田石油管理局井下作业分公司配备的我公司生产的 JD-BP32-500 型石油钻机变频器为例,介绍了石油钻机进行变频改造的意义、应用效果及使用价值。由于石油钻机的特殊的应用环境,在变频器的产品设计方面注意到了相关的技术难点,为该类产品的开发提供了相关的依据。

关键词:石油钻机,变频改造,应用

Abstract:paper changes Model JD-BP32-500 petroleum rig inverter that our company produces and allocates for borehole operation branch company of petroleum administration of taching oilfield into example, has introduced it's meaning, application effect and value in use that the oil rigs carry on the frequency conversion transforming 。 Because of the special application environment of the oil rig ,we had noticed relevant technological nodus in product design of inverters, thus have offered relevant bases for development of this kind of product.

引言:随着现代电力电子技术及微电子技术的飞速发展,变频器作为一种现代工业革命的产物,已越来越多地应用到工业生产的各个领域。从低压到高压,从普通到特殊,变频器在调速和节能等方面都发挥着无可替代的作用,并正在逐步地向纵深拓展。现在我们应大庆油田石油管理局井下作业分公司的要求,对其钻井设备—石油钻机又进行了变频改造,并收到了较好的效果。

一、石油钻机的系统简介

石油钻机是油田生产的关键设备之一,随着生产效率的不断提高,对钻井系统的要求也越来越高。钻井过程中钻杆需要频繁的提放,由于钻具重,要求提放要稳,到位准确,这是对钻机控制系统的总体要求。

现场的动力系统是有两台 500KW 的发电机组并网发电,供一台钻机及其他几台 37KW 的电机使用,用来驱动钻井用钻盘和提放钻杆及起放井架的绞车。打井深度为 3000m (称 30 钻机)。所配置的电机,型号为 Y423-6-500BPR ,其主要参数如下表:

额定频率 | 33.5HZ |

额定电压 | 380V |

额定电流 | 924A |

额定功率 | 500KW |

最高钻速 | 1200r/min |

额定钻速 | 660r/min |

额定效率 | 94.5% |

功率因数 | 0.86 |

其工作过程为变频电机通过变速箱和转盘同滚筒相连接,来驱动转盘和绞车,采用气动离合器,以保证可靠性和安全性。且绞车刹车系统为盘式刹车,减少了原系统带来的不稳定性。并且整套系统配有紧急制动刹车,紧急情况下使用增强了安全性和可靠性。

二、变频器的配置情况

根据现场的特殊情况,我们选用了本公司生产的 JD-BP32-500 型 500KW/380V 的变频器。

其基本的参数为:

输入:三相, 380V , 50HZ

输出:三相, 0-380V , 0-50HZ

频率范围: 0-50HZ

最高频率: 33.5—50HZ 任意设定

基本频率: 0—33.5HZ 之间任意设定

启动频率 : 0—5HZ

转矩提升:根据负载转矩调整到最佳

根据现场的特殊要求,经常用在低频 2—5HZ ,并且提升量大,所以变频器在额定频率 0—33.5HZ 采用恒转矩输出, 33.5HZ 以上采用恒功率输出。为适应大功率输出,以及负载根据地质情况的频繁波动,并且电流变化大,而且有频繁的周期性波动,以及现场安装空间的限制,使变频器体积尽量的小。我们采用两单元并联输出,每个单元四个功率模块直接并联的特殊结构,模块并联中产生的均流问题,我们采用均流电抗和强制均流两种方式,使每个模块都能正常工作。由于变频器输出电流大(接近 2KA ),为防止强电流磁场造成的干扰,传输信号采用光纤通讯,并且控制电路也增加相应的抗干扰措施,从而增加了变频器工作的安全性,收到了较好的效果。

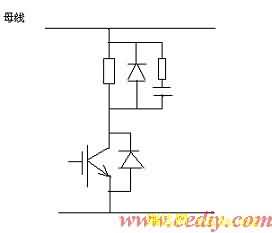

由于在工作过程中负载波动频繁,电流变化大,电机有时处于发电状态,为处理好这部分能量,保证变频器的安全,增加了能耗制动单元。这类负载周期性变化大,我们采用较大余量的功率器件,主电路采用电流传感器取样及 IGBT 结压降保护和负载过流保护三级措施,来确保变频器及电机能够长期的无故障运行。其主回路电路如图示:

图一、变频器主电路原理图

+

+

图二、制动单元图

三、应用效果

经过两个月的试运行,该系统呈现出明显的效果:

1、没有使用变频器前,起放井架是在工频 50HZ 通过变速箱直接加上负载,速度不易控制,井架自身约为 40 吨,大的钻机还要重,起放很不平稳,冲击大,不易于控制。安放二成平台时十分烦琐,费时、费力。使用变频器后可以在低频 2—5HZ 启动,速度慢,很容易操作控制起放位置,并且低频起重量大,安全可靠。

2、打井时原来就有四个档位,没有其他速度选择。工频 50HZ 时,合转盘离合,这样对钻杆及电机、变速箱都有很大的机械冲击。特别是在打到岩层时,地下的地质情况复杂多变,负载有时轻,有时重,这样使得发电机要丢频丢压,转盘转速时快时慢。在打定向井时就会偏离设计倾斜度。使用变频后,转盘转速在设定范围内连续可调,减少了频繁换档,根据地形可以灵活掌握其速度,转盘带动转杆时可以零频启动,对转盘的扭力就大大减少了,变频器还采用了较大的储能元件,以保证复杂多变的地质情况下负载的变化。

3、随着大量的石油开采,钻井深度越来越深,这样的情况下每 9 米就要提放一次转具,频凡的提升和下放,提升的重量越来越重原来提升要频繁的换档,才能适应越来越重的钻具,由于 提升速度不可控制,井卡钻具时对其冲击很大,有可能把钻杆拉断,造成事故。使用变频器可以低速提升,并且提重量大,对于钻具冲击力小,易于控制提放位置、速度,适于频繁的提放钻具。

4、使用变频器后对于整个系统的的机械损耗也减少了,原来经常损坏的变速箱及刹车系统能够减少维修次数,减少大量的维修费用。在钻井情况下电机可以处于停止状态,而原来在工频运行时直接启动电机,启动电流大容易损坏发电机,运行后电机一直在运行状态,耗费大量能源。而变频器可以实现连续软启动,启动电流小,对发电机组没有冲击,原来每天用油 3 吨以上,而现在用油在 2 吨左右,所以也大大节约了能源。并且我们还配有电力变压器一套,以便有条件时直接接入高压网电运行。

四、结语

石油钻机采用变频控制,是新兴的变频高科技技术在油田上的又一次成功应用。通过这一实践,证明了变频器的应用是十分广泛的。我们应该抓住这一机遇,努力完善这一类产品的工艺及性能,使之更能适应现场的要求,为变频器更新领域的拓展付出更大的努力。

打印本文

打印本文  关闭窗口

关闭窗口