人们在日常工作和生活中广泛使用着各类电子电器设备。这些设备不仅工作时所消耗的电能巨大,而且其在待机状态下仍然消耗不少的电能。有鉴于此,各国政府和国际组织纷纷颁布并施行各种节能规范标准。具体而言,电子电器设备的绿色节能法规主要从电源工作效率、待机能耗和功率因数这三个方面入手。

在提高工作效率方面,例如美国的80 PLUS计划和能源之星都要求台式计算机或服务器在100%、80%和20%负载条件下效率均在80%以上;计算产业气候拯救行动(CSCI)更是提出新的节能标准,要求到2011年7月在这三种负载条件下分别达到87%、90%和87%的效率。中国中标认证中心和美国加州能源委员会(CEC)等也出台了各自的能效规范标准。

在待机能耗方面,国际能源署(IEA)的 “1瓦计划”的节能倡议,得到欧盟、美国和中国等地区的积极响应。在中国,中标认证中心积极制定办公设备和视听设备的待机能耗标准。安森美半导体积极与中标认证中心合作,连续于2006年和2007年携手举办“1瓦论坛”,引起强烈的社会反响。

第三,在改善谐波污染,提升功率因数方面,也有不少相应的规范要求,如国际电工委员会的IEC 1000-3-2 D和“80 PLUS”等,其中后者要求具有90%的功率因数。

这些规范标准有助于全球节电,如美国能源之星项目在2006年就为美国消费者共节约140亿美元的电费,节约了相当于1.5个中国三峡工程或50多个新发电站。我国已针对打印机、计算机、显示器、复印机、传真机、DVD、彩电等11类产品制定了待机能耗节能产品认证标准,达到节能产品认证要求的型号达到2208个。如果中国待机能耗指标采用1瓦的规定,到2012年,计算机预计可节电能将超过5亿度,可节省电力费用支出约超过3亿元人民币;显示器可节电约7亿度, 可节省电力费用支出约超过4亿元人民币。

先进的设计技术和方案让电源更加“绿色”节能

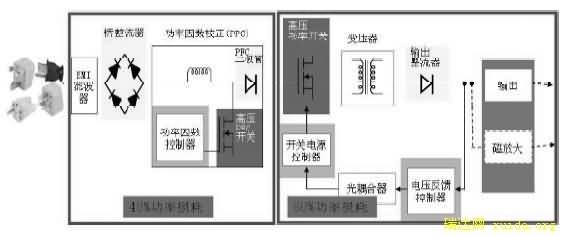

如前所述,要使电子电器设备更加“绿色”节能,一般需要从提高电源工作效率、改善功率因数和降低待机能耗等方面下功夫。以计算机电源为例,其功率损耗的来源大致如图1所示。要提高其电源效率,就要提高每一段(Stage)的效率,并尽力减少功率处理段的数量。

对于功率因数校正(PFC)段而言,首先要确定它采用哪种工作模式,如连续导电模式(CCM)或临界导电模式(CRM)等。针对这两种模式,安森美半导体都能够提供能效高于93%的解决方案,如NCP1606和NCP1654等,超过诸多法规的要求。其中,就CCM模式而言,要实现更高的效率,可以采用以下策略:

·优化开关选择(轻载时开关损耗占主导,更倾向于建议牺牲导通电阻Rds-on,以获得更快的开关速度);

·采用软恢复升压二极管;

·选择合适大小的电感,以降低电感中的铜线损耗(磁芯损耗较小)。

而对于非连续导电模式(DCM)或CRM而言,要实现更高的效率,建议的策略如下:

·优化电感磁芯,以降低磁芯损耗和高频绕组损耗;

·选择更低的Rds-on开关;

·不须过于在意升压二极管的选择。

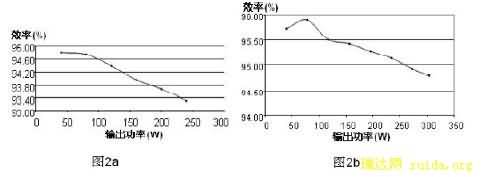

图2a和2b别显示了安森美半导体NCP1606和NCP1654在不同功率和模式应用下的能效。其中,从图2a我们可以看出,它在CRM工作模式时,轻载状态下的能效更高,因为轻载时开关损耗较低。

而在主开关电源段,要提高其能效,可采取以下策略:

·降低初级侧的导电损耗。具体的做法是:降低导通阻抗(更高开关损耗)和/或降低初级侧峰值电流及均方根(RMS)电流;

·降低开关损耗(考虑软开关技术);

·次级侧损耗:减少整流器压降(使用低Vf二极管或FET整流器);

·降低磁芯损耗:采用更好的材料。

针对计算机高能效电源解决方案的需求,安森美半导体近期还推出了率先满足美国能源之星对台式计算机ATX电源性能要求的300W GreenPoint ATX参考设计。该参考设计在高电压输入时可以达到86.5%的满载高能效,在20%负载和低电压输入时则达82.5%能效,和目前市场上常见平均 70%能效的电源比较,该设计可以降低电源损耗达50%。此外,安森美半导体的ATX参考设计还符合IEC61000-3-2功率因数要求。

如前所述,电子电器设备的待机能耗非常惊人,世界各地的相关法规也非常之多。作为产业链上游的半导体公司,也积极运用各种技术来帮助降低电源的待机功耗。

而要解决待机能耗问题,同样必须搞清楚损耗在哪里。在电源电路中,通常的待机损耗来自启动电路、驱动电路、开关损耗、偏置电路、输出整流器、磁性元件等。电源管理芯片可以通过集成一些功能和技术,针对上述待机损耗来源制定相应对策来实现待机功能。以安森美半导体为例,常见的待机技术有跳周期、频率回走等。

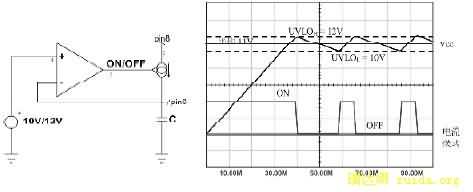

高压启动和动态自供电。在传统的诸如使用UC3842设计的电源启动电路中,通常都采用从高压(直流300 V~400 V)串接一个高阻值电阻来启动电源。此电阻构成了待机功耗重要部分。一般情况下不得不尽量加大该电阻阻值以降低损耗。但是由此带来的后果就是导致启动时间延长,这在某些应用中如适配器电源是不允许的。安森美半导体很多电源管理芯片内置高压电流源,可以直接从高压端与电源芯片相连启动电源。当电源启动后辅助电源工作VCC开始工作,内部高压电流源关断由VCC供电。这样既可以降低启动损耗又可以有效保证启动时间。另外,安森美半导体的专利技术动态自供电(DSS)可以省去启动电阻并无需从变压器引出VCC线圈(图3),该技术在某些应用如CRT的待机设计中可以起到独特的作用将待机损耗降至极低。

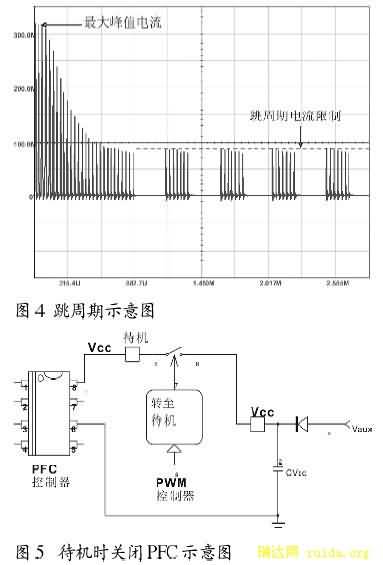

跳周期。跳周期是一种常用的降低待机功耗方法。众所周知,目前电源为提高效率通常都采用开关电源模式,通常的开关频率在几十到几百千赫兹之间,个别可以达到上兆赫兹的水平。由于开关次数高,因此在电源的整体损耗中,特别是在高频高电压大电流应用中,开关损耗占了相当大的比例。而在待机时输出负载需求很低。安森美半导体电源管理芯片可以内部集成比较器,通过监测反馈信号,当负载降低时使驱动信号处于非连贯的簇脉冲替代连续脉冲。安森美半导体的PWM控制器如NCP12XX系列均具有跳周期功能,这样通过跳周期的方式可有效降低待机功耗满足常见的待机标准。

频率回走。频率回走常用于小功率的应用。所谓的频率回走是指当负载降低时,通过将原有的开关频率降低来减少开关损耗。安森美半导体的PWM控制器NCP1351采用这种待机形式,在轻载或空载时延长Toff时间使开关频率降低以达到省电的目的。在充电器的应用中可以达到0.3 W以下的待机水准。

在降低待机能耗方面,除了这些常见的方法,世界上领先的半导体公司都在争相开发最新的先进技术。如安森美半导体就在待机技术方面独树一帜,不断研发新技术,保证在电源节电领域的领先“节电王”地位。

安森美半导体的其中一项创新技术就是软跳周期技术。最新推出的NCP1271增强型PWM电流模式控制器采用软跳周期技术来控制峰值电流并消除一些开关脉冲,从而控制开关损耗,以实现空载、轻载状态下的卓越高效性能,还可以在变压器进入跳周期工作时有效地消除噪声,满足节能、待机与工作状态等各种要求。

安森美半导体的另一项创新,也就是在大于75 W存在PFC的情况下,设计了功能独特的芯片与以降低待机损耗。待机时,负载远远低于75W,这是对功率因数并无要求。而在传统有源PFC的拓扑中,通常采用开关型升压电路,其开关频率也在几十到几百千赫兹之间,其开关损耗不可小视。安森美半导体推出的固定频率电流型PWM控制器NCP1230和准谐振电流模式PWM控制器NCP1381具有在待机状态下,关闭PFC的功能(图5)。 NCP1230和NCP1381都有一个专用的引脚用来连接PFC控制器的VCC引脚。当芯片检测到系统进入待机时,会自动切断PFC 的VCC供电。这样等于省去了一个损耗环节,可以实现超低待机能耗。

以高效而完整的电源解决方案满足客户绿色设计需求

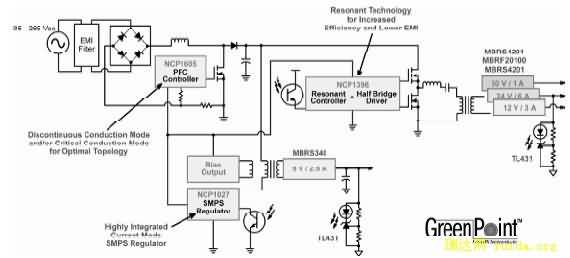

安森美半导体作为业内领先的供应商,一方面针对不同的应用开发相应的芯片,在有限资源内最大幅度发挥芯片的功能。另一方面,也是更重要的是,安森美半导体我们注重提供给客户完整的电源解决方案,而不是单一芯片的应用,这种从系统角度出发研制的电源管理产品从性能到成本都能为终端客户所青睐。例如通过与制订行业标准的机构和全球客户紧密协作,安森美半导体开发出GreenPoint电源解决方案,完全符合大规模生产的要求。如针对大尺寸液晶电视的GreenPoint电源解决方案(图6),采用高性能PFC控制器NCP1605和软开关半桥谐振控制器NCP1396,效率在全电压输入范围内可高达87%以上。待机控制器NCP1027功率在0.5 W负载时输入仍小于1 W。该系列参考设计为终端客户节省了从选型到设计、调试等诸多环节,在缩短设计周期的同时,也有效降低了终端客户的设计成本。

结语

为了实现电子电器设备的节能环保,世界各国政府和国际组织纷纷从提高电源工作效率、降低待机能耗和提高功率因数等角度制定相应的电源节能规范标准。这些要求已产生并将继续产生可观的经济和社会效益。为了持续支持电源满足并超越各种节能规范标准,安森美半导体不断利用各种技术来提升电源的工作效率和功率因数,并降低待机能耗;更推出完善而高效的GreenPoint电源参考设计,来满足减少设计环节,加快产品上市进程。